Synchroniczna bezprzekładniowa maszyna trakcyjna z magnesami trwałymi THY-TM-K300

| Woltaż | 380 V |

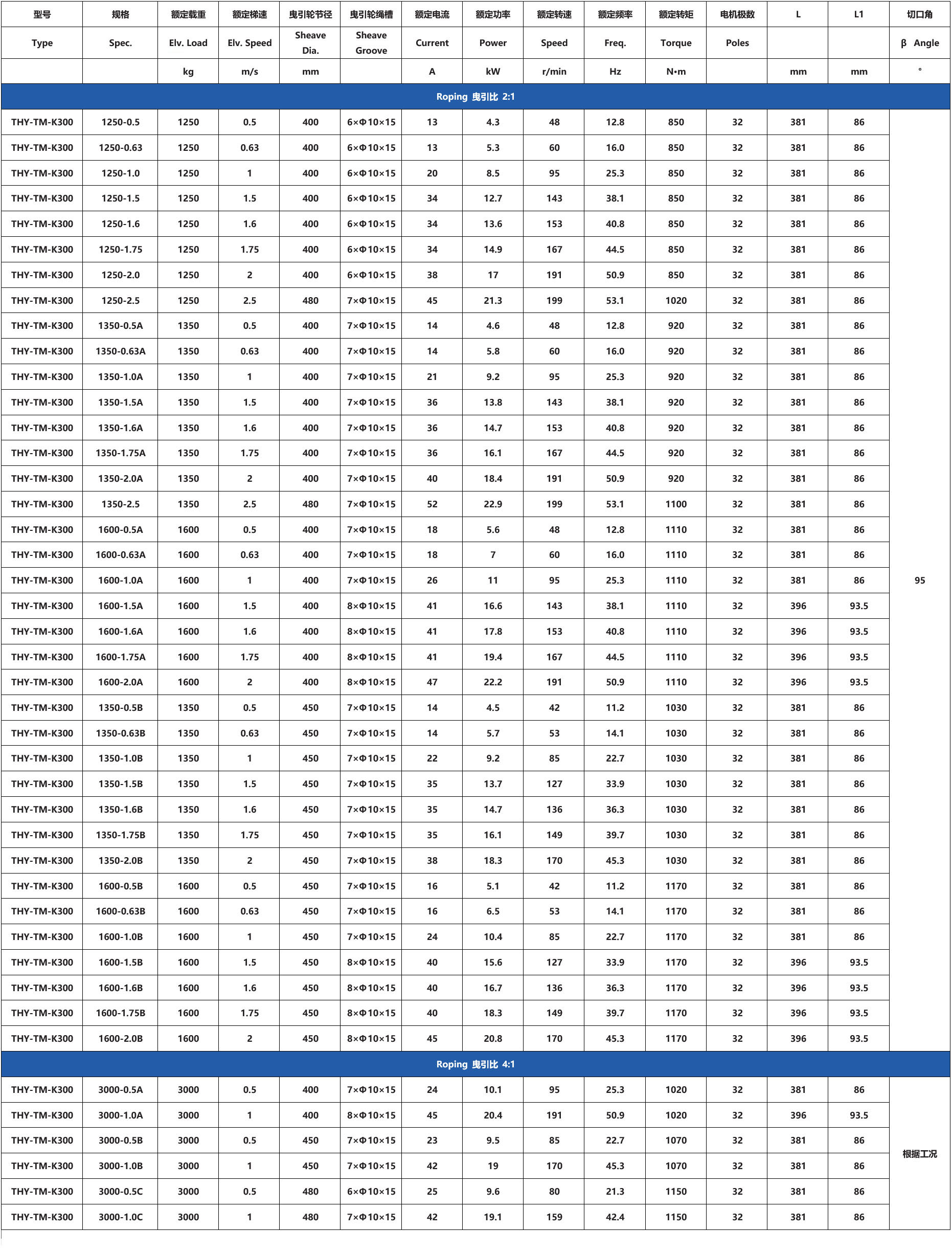

| Roping | 2:1/4:1 |

| Hamulec | Prąd stały 110 V 2×1,6 A |

| Waga | 520 kg |

| Maksymalne obciążenie statyczne | 6000 kg |

1. Szybka dostawa

2. Transakcja to dopiero początek, usługa nigdy się nie kończy

3.Typ:Maszyna trakcyjna THY-TM-K300

4.Dostarczamy synchroniczne i asynchroniczne maszyny trakcyjne marek TORINDRIVE, MONADRIVE, MONTANARI, FAXI, SYLG i innych.

5. Zaufanie to szczęście! Nigdy nie zawiodę twojego zaufania!

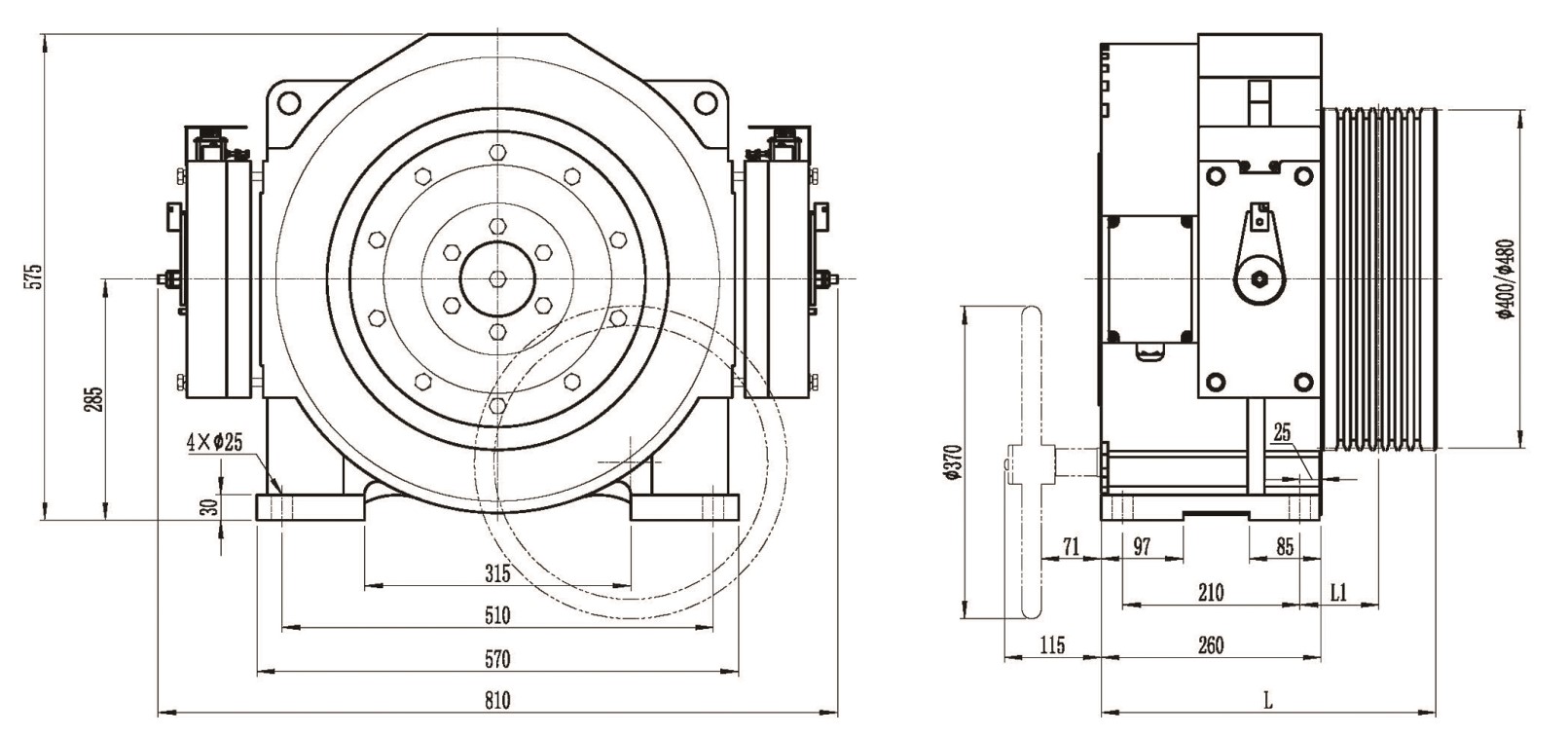

Konstrukcja i produkcja bezprzekładniowej, synchronicznej maszyny trakcyjnej THY-TM-K300 z magnesami trwałymi są zgodne z normami „GB7588-2003 – Kodeks bezpieczeństwa dla produkcji i instalacji wind”, „EN81-1: 1998 – Przepisy bezpieczeństwa dla budowy i instalacji wind” oraz „GB/ Odpowiednie przepisy zawarte w normie T24478-2009 – Maszyna trakcyjna wind. Konstrukcja łożysk maszyny trakcyjnej spełnia wymagania eksploatacyjne. Po okresie eksploatacji (1 rok lub w razie potrzeby) należy uzupełnić smar, a w przypadku łożysk uszczelnionych nie ma potrzeby dodawania ani wymiany smaru. W celu uzupełnienia smaru należy przestrzegać następujących wymagań dotyczących wtrysku: W przypadku silnika głównego z datą produkcji przed 2018 r. należy zastosować smar Mobil Grease XHP222 (klasa NLGI 2), a w przypadku silnika głównego z datą produkcji po 2018 r. – smar Shell Gadus S3 (klasa V220C 2). Nadaje się do wind z maszynownią i wind bez maszynowni. Przełożenie trakcyjne wynosi 2:1 i 4:1, obciążenie znamionowe wynosi 1250 kg–1600 kg, prędkość znamionowa wynosi 0,5–2,5 m/s, a średnica koła pasowego wynosi 400 mm, 450 mm i 480 mm. Nadaje się do pracy wewnątrz pomieszczeń.

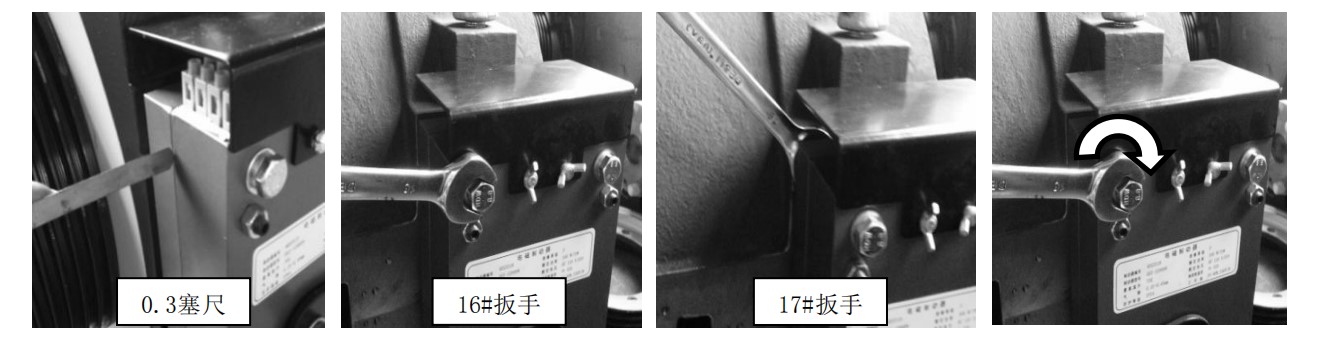

•Wyreguluj szczelinę hamulca (odległość między płytką statyczną a płytką ruchomą). Szczelina hamulca powinna wynosić mniej niż 0,1 mm po załączeniu hamulca i około 0,25~0,4 mm po zwolnieniu hamulca.

• Za pomocą szczelinomierza 0,3 mm sprawdź szczelinę powietrzną w narożniku hamulca: jeśli szczelina powietrzna jest mniejsza niż 0,3 mm, poluzuj śrubę mocującą w tym narożniku przeciwnie do ruchu wskazówek zegara, następnie obróć śrubę pustą zgodnie z ruchem wskazówek zegara pod niewielkim kątem, a następnie dokręć śrubę mocującą.

• Za pomocą szczelinomierza 0,35 mm sprawdź szczelinę kątową: jeśli szczelina jest większa niż 0,35 mm, poluzuj śrubę mocującą narożną przeciwnie do ruchu wskazówek zegara, następnie obróć śrubę pustą przeciwnie do ruchu wskazówek zegara pod niewielkim kątem, a następnie dokręć śrubę mocującą.

• Wyreguluj szczelinę wszystkich narożników hamulca tak, aby szczelinomierz o średnicy 0,3 mm mógł przejść, a szczelinomierz o średnicy 0,35 mm nie mógł przejść.

• Po zaciągnięciu hamulca, sprawdź szczelinomierzem 0,08 mm luz między kołem hamulcowym a klockiem hamulcowym. Jeśli luz jest mniejszy niż 0,08 mm, powtórz procedurę regulacji luzu hamulca i dostosuj go, aby luz koła wynosił ≥0,08 mm.

•Zdejmij górną pokrywę hamulca i wyreguluj blok regulacji mikroprzełącznika tak, aby podczas otwierania/zamykania hamulca mikroprzełącznik mógł się niezawodnie otwierać/zamykać, a pokrywa została zresetowana po regulacji.

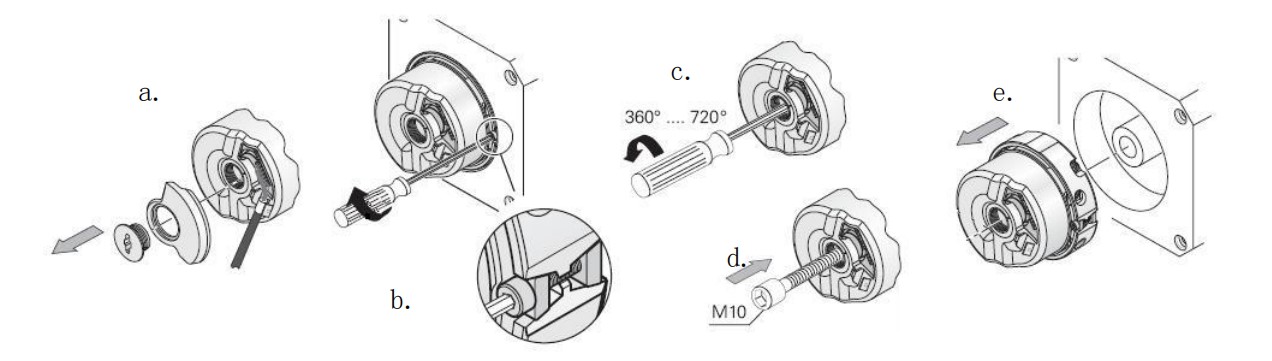

a. Za pomocą klucza imbusowego 3 mm zdejmij tylną osłonę przeciwpyłową enkodera.

b. Odkręć śrubę rozporową zewnętrznego pierścienia enkodera za pomocą klucza imbusowego 2 mm.

c. Odkręć śrubę M5 (2–4 obroty) za pomocą klucza imbusowego 4 mm, aby dokręcić enkoder.

d. Za pomocą klucza imbusowego 8 mm wkręć śrubę M10, aby wypchnąć enkoder.

e. Przytrzymaj enkoder ręką, a następnie ostrożnie wyjmij go i odłóż w bezpieczne miejsce.

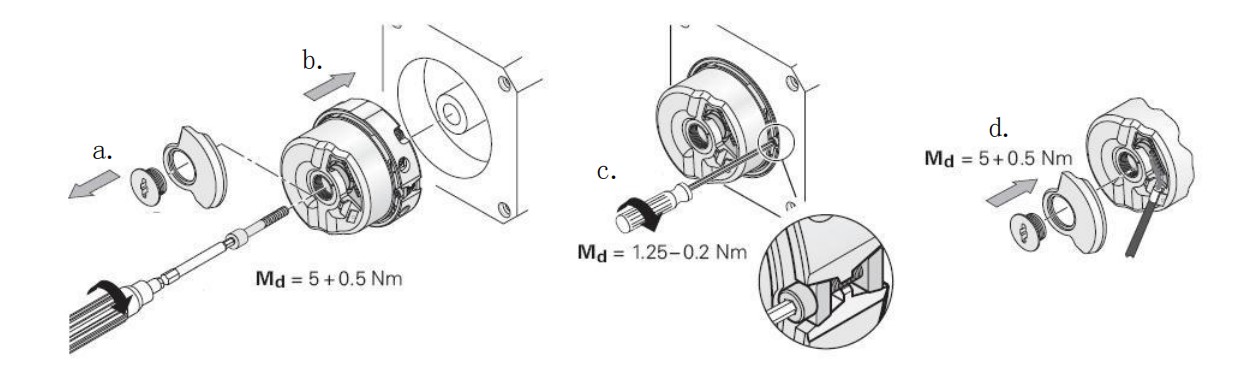

a. Za pomocą klucza imbusowego 3 mm zdejmij tylną osłonę przeciwpyłową enkodera.

b. Dokręć śrubę mocującą enkoder M5 (siła dokręcania 5+0,5 Nm) kluczem imbusowym 4 mm.

c. Za pomocą klucza imbusowego 2 mm dokręć śrubę rozprężną zewnętrznego pierścienia enkodera (siła blokująca 1,25–0,2 Nm).

d. Za pomocą klucza imbusowego 3 mm dokręć tylną osłonę przeciwpyłową enkodera (siła blokowania 5+0,5 Nm).